Bild 3: Aufbau und numerische Parameter des Abaqus Modells

strukturmodell

StrucSim hinterlegt

und mit aus der Simulation

entnommenen

Temperatur

und Formänderungshistorien

für einzelne

Punkte des Querschnitts

die Korngrößenentwicklung

berechnet

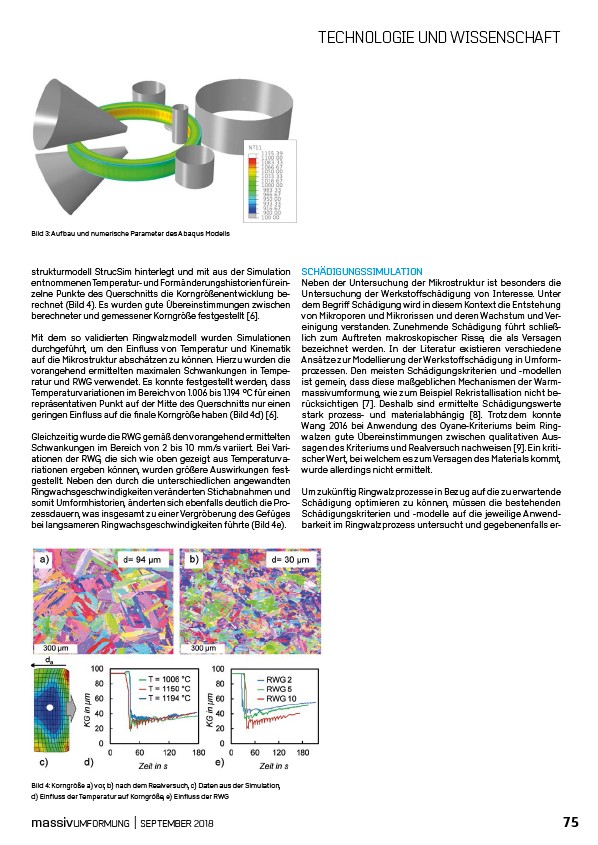

(Bild 4). Es wurden

gute Übereinstimmungen

zwischen

berechneter

und gemessener

Korngröße

festgestellt

6.

Mit dem so validierten

Ringwalzmodell

wurden Simulationen

durchgeführt,

um den Einfluss

von Temperatur

und Kinematik

auf die Mikrostruktur

abschätzen zu können. Hierzu

wurden die

vorangehend

ermittelten

maximalen

Schwankungen in Temperatur

und RWG verwendet.

Es konnte festgestellt

werden, dass

Temperaturvariationen

im Bereich

von 1.006 bis 1.194 °C für einen

repräsentativen

Punkt auf der Mitte des Querschnitts

nur einen

geringen Einfluss

auf die finale Korngröße

haben (Bild 4d) 6.

Gleichzeitig

wurde die RWG gemäß

den vorangehend

ermittelten

Schwankungen

im Bereich

von 2 bis 10 mm/s variiert. Bei Variationen

der RWG, die sich wie oben gezeigt

aus Temperaturvariationen

ergeben

können, wurden größere Auswirkungen

festgestellt.

Neben den durch die unterschiedlichen

angewandten

Ringwachsgeschwindigkeiten

veränderten

Stichabnahmen

und

somit Umformhistorien,

änderten

sich ebenfalls

deutlich

die Prozessdauern,

was insgesamt

zu einer Vergröberung

des Gefüges

bei langsameren

Ringwachsgeschwindigkeiten

führte (Bild 4e).

UND WISSENSCHAFT

SCHÄDIGUNGSSIMULATION

Neben der Untersuchung

der Mikrostruktur

ist besonders

die

Untersuchung

der Werkstoffschädigung

von Interesse.

Unter

dem Begriff

Schädigung

wird in diesem

Kontext

die Entstehung

von Mikroporen

und Mikrorissen

und deren Wachstum

und Vereinigung

verstanden.

Zunehmende

Schädigung

führt schließlich

zum Auftreten

makroskopischer

Risse, die als Versagen

bezeichnet

werden.

In der Literatur

existieren

verschiedene

Ansätze

zur Modellierung

der Werkstoffschädigung

in Umformprozessen.

Den meisten Schädigungskriterien

und -modellen

ist gemein, dass diese maßgeblichen

Mechanismen

der Warmmassivumformung,

wie zum Beispiel Rekristallisation

nicht berücksichtigen

7. Deshalb

sind ermittelte

Schädigungswerte

stark prozess

und materialabhängig

8. Trotzdem

konnte

Wang 2016 bei Anwendung

des Oyane-Kriteriums

beim Ringwalzen

gute Übereinstimmungen

zwischen qualitativen

Aussagen

des Kriteriums

und Realversuch

nachweisen

9. Ein kritischer

Wert, bei welchem es zum Versagen

des Materials

kommt,

wurde allerdings

nicht ermittelt.

Um zukünftig

Ringwalzprozesse

in Bezug auf die zu erwartende

Schädigung

optimieren

zu können,

müssen die bestehenden

Schädigungskriterien

und -modelle

auf die jeweilige

Anwendbarkeit

im Ringwalzprozess

untersucht

und gegebenenfalls

erTECHNOLOGIE

Bild 4: Korngröße a) vor, b) nach dem Realversuch, c) Daten aus der Simulation,

d) Einfluss der Temperatur auf Korngröße, e) Einfluss der RWG

massivUMFORMUNG | SEPTEMBER 2018 75