TECHNOLOGIE UND WISSENSCHAFT

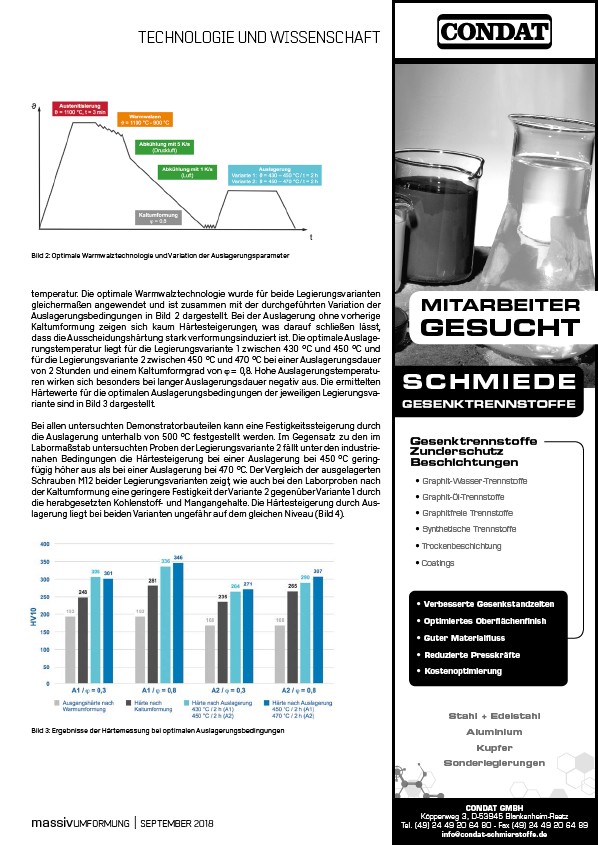

Bild 2: Optimale Warmwalztechnologie und Variation der Auslagerungsparameter

temperatur.

Die optimale Warmwalztechnologie

wurde für beide Legierungsvarianten

gleichermaßen

angewendet

und ist zusammen mit der durchgeführten

Variation

der

Auslagerungsbedingungen

in Bild 2 dargestellt.

Bei der Auslagerung

ohne vorherige

Kaltumformung

zeigen sich kaum Härtesteigerungen,

was darauf schließen lässt,

dass die Ausscheidungshärtung

stark verformungsinduziert

ist. Die optimale

Auslagerungstemperatur

liegt für die Legierungsvariante

1 zwischen 430 °C und 450 °C und

für die Legierungsvariante

2 zwischen 450 °C und 470 °C bei einer Auslagerungsdauer

von 2 Stunden und einem Kaltumformgrad

von ϕ = 0,8. Hohe Auslagerungstemperaturen

wirken sich besonders

bei langer Auslagerungsdauer

negativ

aus. Die ermittelten

Härtewerte

für die optimalen

Auslagerungsbedingungen

der jeweiligen

Legierungsvariante

sind in Bild 3 dargestellt.

Bei allen untersuchten

Demonstratorbauteilen

kann eine Festigkeitssteigerung

durch

die Auslagerung

unterhalb

von 500 °C festgestellt

werden. Im Gegensatz

zu den im

Labormaßstab

untersuchten

Proben

der Legierungsvariante

2 fällt unter den industrienahen

Bedingungen

die Härtesteigerung

bei einer Auslagerung

bei 450 °C geringfügig

höher aus als bei einer Auslagerung

bei 470 °C. Der Vergleich

der ausgelagerten

Schrauben

M12 beider Legierungsvarianten

zeigt, wie auch bei den Laborproben

nach

der Kaltumformung

eine geringere

Festigkeit

der Variante

2 gegenüber

Variante

1 durch

die herabgesetzten

Kohlenstoff

und Mangangehalte.

Die Härtesteigerung

durch Auslagerung

liegt bei beiden Varianten

ungefähr

auf dem gleichen Niveau

(Bild 4).

Bild 3: Ergebnisse der Härtemessung bei optimalen Auslagerungsbedingungen

MITARBEITER

GESUCHT

SCHMIEDE

GESENKTRENNSTOFFE

Gesenktrennstoffe

Zunderschutz

Beschichtungen

• Graphit-Wasser-Trennstoffe

• Graphit-Öl-Trennstoffe

• Graphitfreie Trennstoffe

• Synthetische Trennstoffe

• Trockenbeschichtung

• Coatings

• Verbesserte Gesenkstandzeiten

• Optimiertes Oberflächenfinish

• Guter Materialfluss

• Reduzierte Presskräfte

• Kostenoptimierung

Stahl + Edelstahl

Aluminium

Kupfer

Sonderlegierungen

CONDAT GMBH

Köppenweg 3, D-53945 Blankenheim-Reetz

massivUMFORMUNG | SEPTEMBER 2018 69

Tel. (49) 24 49 20 64 80 - Fax (49) 24 49 20 64 89

info@condat-schmierstoffe.de