AUS DER PRAXIS

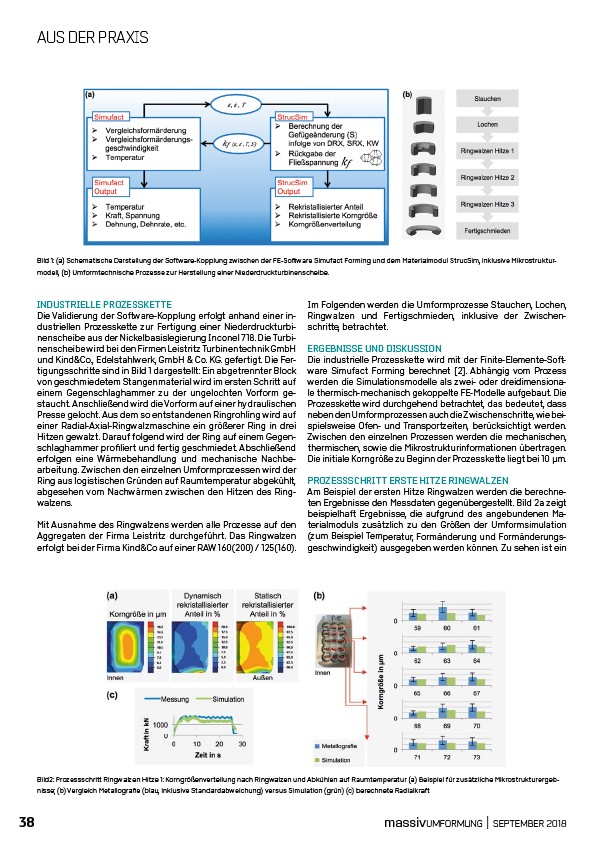

Bild 1: (a) Schematische

Darstellung

der Software

Kopplung

zwischen

der FE-Software

Simufact

Forming

und dem Materialmodul

StrucSim, inklusive

Mikrostrukturmodell,

(b) Umformtechnische

Prozesse

zur Herstellung

einer Niederdruckturbinenscheibe.

INDUSTRIELLE

PROZESSKETTE

Die Validierung

der Software

Kopplung

erfolgt

anhand

einer industriellen

Prozesskette

zur Fertigung

einer Niederdruckturbinenscheibe

aus der Nickelbasislegierung

Inconel 718. Die Turbinenscheibe

wird bei den Firmen

Leistritz Turbinentechnik

GmbH

und Kind&Co., Edelstahlwerk,

GmbH & Co. KG. gefertigt.

Die Fertigungsschritte

sind in Bild 1 dargestellt:

Ein abgetrennter

Block

von geschmiedetem

Stangenmaterial

wird im ersten

Schritt auf

einem

Gegenschlaghammer

zu der ungelochten

Vorform

gestaucht.

Anschließend

wird die Vorform

auf einer hydraulischen

Presse

gelocht.

Aus dem so entstandenen

Ringrohling

wird auf

einer Radial

Axial

Ringwalzmaschine

ein größerer

Ring in drei

Hitzen

gewalzt.

Darauf

folgend

wird der Ring auf einem

Gegenschlaghammer

profiliert

und fertig

geschmiedet.

Abschließend

erfolgen

eine Wärmebehandlung

und mechanische

Nachbearbeitung.

Zwischen

den einzelnen

Umformprozessen

wird der

Ring aus logistischen

Gründen

auf Raumtemperatur

abgekühlt,

abgesehen

vom Nachwärmen

zwischen

den Hitzen

des Ringwalzens.

Mit Ausnahme

des Ringwalzens

werden

alle

Prozesse

auf den

Aggregaten

der Firma

Leistritz durchgeführt.

Das Ringwalzen

erfolgt

bei der Firma

Kind&Co auf einer RAW 160(200) / 125(160).

Im Folgenden

werden

die Umformprozesse

Stauchen,

Lochen,

Ringwalzen

und Fertigschmieden,

inklusive

der Zwischenschritte,

betrachtet.

ERGEBNISSE

UND DISKUSSION

Die industrielle

Prozesskette

wird mit der Finite

Elemente

Software

Simufact

Forming

berechnet

2. Abhängig

vom Prozess

werden

die Simulationsmodelle

als zwei- oder dreidimensionale

thermisch

mechanisch

gekoppelte

FE-Modelle

aufgebaut.

Die

Prozesskette

wird durchgehend

betrachtet,

das bedeutet,

dass

neben

den Umformprozessen

auch die Zwischenschritte,

wie beispielsweise

Ofen- und Transportzeiten,

berücksichtigt

werden.

Zwischen

den einzelnen

Prozessen

werden

die mechanischen,

thermischen,

sowie

die Mikrostrukturinformationen

übertragen.

Die initiale

Korngröße

zu Beginn

der Prozesskette

liegt bei 10 μm.

PROZESSSCHRITT

ERSTE

HITZE

RINGWALZEN

Am Beispiel

der ersten

Hitze

Ringwalzen

werden

die berechneten

Ergebnisse

den Messdaten

gegenübergestellt.

Bild 2a zeigt

beispielhaft

Ergebnisse,

die aufgrund

des angebundenen

Materialmoduls

zusätzlich

zu den Größen

der Umformsimulation

(zum Beispiel

Temperatur,

Formänderung

und Formänderungsgeschwindigkeit)

ausgegeben

werden

können.

Zu sehen

ist ein

Bild2: Prozessschritt

Ringwalzen

Hitze

1: Korngrößenverteilung

nach Ringwalzen

und Abkühlen

auf Raumtemperatur

(a) Beispiel

für zusätzliche

Mikrostrukturergebnisse;

(b) Vergleich

Metallografie

(blau, inklusive

Standardabweichung)

versus Simulation

(grün) (c) berechnete

Radialkraft

38 massivUMFORMUNG | SEPTEMBER 2018