TECHNOLOGIE UND WISSENSCHAFT

a) b)

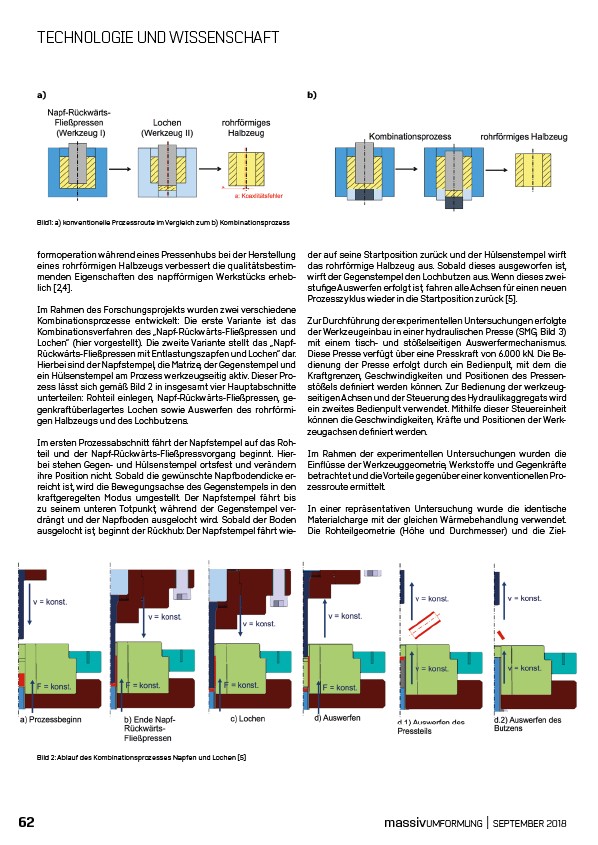

a) konventionelle Prozessroute im Vergleich zum b) Kombinationsprozess

formoperation

während

eines Pressenhubs

bei der Herstellung

eines rohrförmigen

Halbzeugs

verbessert

die qualitätsbestimmenden

Eigenschaften

des napfförmigen

Werkstücks

erheblich

2,4.

Im Rahmen

des Forschungsprojekts

wurden

zwei verschiedene

Kombinationsprozesse

entwickelt:

Die erste Variante

ist das

Kombinationsverfahren

des „Napf-Rückwärts

Fließpressen

und

Lochen“ (hier vorgestellt).

Die zweite Variante

stellt das „Napf-

Rückwärts

Fließpressen

mit Entlastungszapfen

und Lochen“ dar.

Hierbei

sind der Napfstempel,

die Matrize,

der Gegenstempel

und

ein Hülsenstempel

am Prozess

werkzeugseitig

aktiv.

Dieser

Prozess

lässt sich gemäß

Bild 2 in insgesamt

vier Hauptabschnitte

unterteilen:

Rohteil

einlegen,

Napf-Rückwärts

Fließpressen,

gegenkraftüberlagertes

Lochen sowie

Auswerfen

des rohrförmigen

Halbzeugs

und des Lochbutzens.

Im ersten Prozessabschnitt

fährt der Napfstempel

auf das Rohteil

und der Napf-Rückwärts

Fließpressvorgang

beginnt.

Hierbei

stehen

Gegen

und Hülsenstempel

ortsfest

und verändern

ihre Position

nicht. Sobald

die gewünschte

Napfbodendicke

erreicht

ist, wird die Bewegungsachse

des Gegenstempels

in den

kraftgeregelten

Modus umgestellt.

Der Napfstempel

fährt bis

zu seinem unteren

Totpunkt,

während

der Gegenstempel

verdrängt

und der Napfboden

ausgelocht

wird. Sobald

der Boden

ausgelocht

ist, beginnt

der Rückhub:

Der Napfstempel

fährt wieder

auf seine Startposition

zurück

und der Hülsenstempel

wirft

das rohrförmige

Halbzeug

aus. Sobald

dieses

ausgeworfen

ist,

wirft der Gegenstempel

den Lochbutzen

aus. Wenn dieses

zweistufige

Auswerfen

erfolgt

ist, fahren

alle Achsen für einen neuen

Prozesszyklus

wieder

in die Startposition

zurück

5.

Zur Durchführung

der experimentellen

Untersuchungen

erfolgte

der Werkzeugeinbau

in einer hydraulischen

Presse

(SMG, Bild 3)

mit einem tisch- und stößelseitigen

Auswerfermechanismus.

Diese Presse

verfügt

über eine Presskraft

von 6.000 kN. Die Bedienung

der Presse

erfolgt

durch ein Bedienpult,

mit dem die

Kraftgrenzen,

Geschwindigkeiten

und Positionen

des Pressenstößels

definiert

werden

können.

Zur Bedienung

der werkzeugseitigen

Achsen und der Steuerung

des Hydraulikaggregats

wird

ein zweites

Bedienpult

verwendet.

Mithilfe

dieser

Steuereinheit

können

die Geschwindigkeiten,

Kräfte und Positionen

der Werkzeugachsen

definiert

werden.

Im Rahmen

der experimentellen

Untersuchungen

wurden

die

Einflüsse

der Werkzeuggeometrie,

Werkstoffe

und Gegenkräfte

betrachtet

und die Vorteile

gegenüber

einer konventionellen

Prozessroute

ermittelt.

In einer repräsentativen

Untersuchung

wurde die identische

Materialcharge

mit der gleichen Wärmebehandlung

verwendet.

Die Rohteilgeometrie

(Höhe und Durchmesser)

und die ZielBild1:

Bild 2: Ablauf des Kombinationsprozesses Napfen und Lochen 5

62 massivUMFORMUNG | SEPTEMBER 2018