UND WISSENSCHAFT

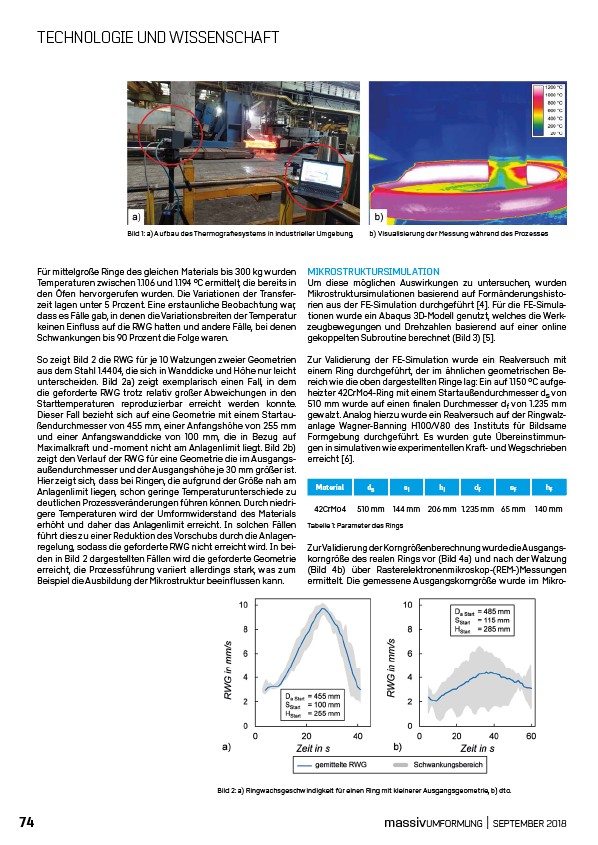

Bild 1: a) Aufbau des Thermografiesystems in industrieller Umgebung, b) Visualisierung der Messung während des Prozesses

Für mittelgroße

Ringe des gleichen

Materials

bis 300 kg wurden

Temperaturen

zwischen

1.106 und 1.194 °C ermittelt,

die bereits

in

den Öfen hervorgerufen

wurden.

Die Variationen

der Transferzeit

lagen

unter

5 Prozent.

Eine erstaunliche

Beobachtung

war,

dass es Fälle

gab, in denen

die Variationsbreiten

der Temperatur

keinen

Einfluss

auf die RWG hatten

und andere

Fälle, bei denen

Schwankungen

bis 90 Prozent

die Folge waren.

So zeigt Bild 2 die RWG für je 10 Walzungen

zweier Geometrien

aus dem Stahl 1.4404, die sich in Wanddicke

und Höhe nur leicht

unterscheiden.

Bild 2a) zeigt exemplarisch

einen Fall, in dem

die geforderte

RWG trotz relativ

großer

Abweichungen

in den

Starttemperaturen

reproduzierbar

erreicht

werden

konnte.

Dieser

Fall bezieht

sich auf eine Geometrie

mit einem Startaußendurchmesser

von 455 mm, einer Anfangshöhe

von 255 mm

und einer Anfangswanddicke

von 100 mm, die in Bezug

auf

Maximalkraft

und -moment nicht am Anlagenlimit

liegt. Bild 2b)

zeigt den Verlauf

der RWG für eine Geometrie

die im Ausgangsaußendurchmesser

und der Ausgangshöhe

je 30 mm größer

ist.

Hier zeigt sich, dass bei Ringen,

die aufgrund

der Größe nah am

Anlagenlimit

liegen,

schon geringe

Temperaturunterschiede

zu

deutlichen

Prozessveränderungen

führen

können.

Durch niedrigere

Temperaturen

wird der Umformwiderstand

des Materials

erhöht

und daher

das Anlagenlimit

erreicht.

In solchen Fällen

führt dies zu einer Reduktion

des Vorschubs

durch die Anlagenregelung,

sodass

die geforderte

RWG nicht erreicht

wird. In beiden

in Bild 2 dargestellten

Fällen

wird die geforderte

Geometrie

erreicht,

die Prozessführung

variiert

allerdings

stark, was zum

Beispiel

die Ausbildung

der Mikrostruktur

beeinflussen

kann.

MIKROSTRUKTURSIMULATION

Um diese möglichen

Auswirkungen

zu untersuchen,

wurden

Mikrostruktursimulationen

basierend

auf Formänderungshistorien

aus der FE-Simulation

durchgeführt

4. Für die FE-Simulationen

wurde

ein Abaqus

3D-Modell

genutzt,

welches

die Werkzeugbewegungen

und Drehzahlen

basierend

auf einer online

gekoppelten

Subroutine

berechnet

(Bild 3) 5.

Zur Validierung

der FE-Simulation

wurde

ein Realversuch

mit

einem Ring durchgeführt,

der im ähnlichen

geometrischen

Bereich

wie die oben dargestellten

Ringe lag: Ein auf 1.150 °C aufgeheizter

42CrMo4-Ring mit einem Startaußendurchmesser

ds von

510 mm wurde

auf einen finalen

Durchmesser

df von 1.235 mm

gewalzt. Analog hierzu

wurde

ein Realversuch

auf der Ringwalzanlage

Wagner

Banning H100/V80 des Instituts

für Bildsame

Formgebung

durchgeführt.

Es wurden

gute Übereinstimmungen

in simulativen

wie experimentellen Kraft- und Wegschrieben

erreicht 6.

Material ds si hi df sf hf

42CrMo4 510 mm 144 mm 206 mm 1.235 mm 65 mm 140 mm

Tabelle 1: Parameter des Rings

Zur Validierung der Korngrößenberechnung

wurde die Ausgangskorngröße

des realen Rings vor (Bild 4a) und nach der Walzung

(Bild 4b) über Rasterelektronenmikroskop(

REM-)Messungen

ermittelt.

Die gemessene

Ausgangskorngröße

wurde im MikroTECHNOLOGIE

Bild 2: a) Ringwachsgeschwindigkeit für einen Ring mit kleinerer Ausgangsgeometrie, b) dto.

74 massivUMFORMUNG | SEPTEMBER 2018