AUS DER PRAXIS

Das Festigkeitspotenzial

ist hier definiert

als: FP = tmax x

Rp 0,2 (tmax), wobei

tmax die Bauteildicke

bei 90 Prozent

der

maximal

erreichbaren

Festigkeit

darstellt.

Rp 0,2 (tmax) ist die

Dehngrenze

bei einer

Dicke

von tmax für die jeweilige

Legierung,

hier in L-Richtung.

Die Einführung

großer

aus Walzplatten

gefräster

Integralbauteile

profitierte

zugleich

von der Entwicklung

der

Hochgeschwindigkeitszerspanung.

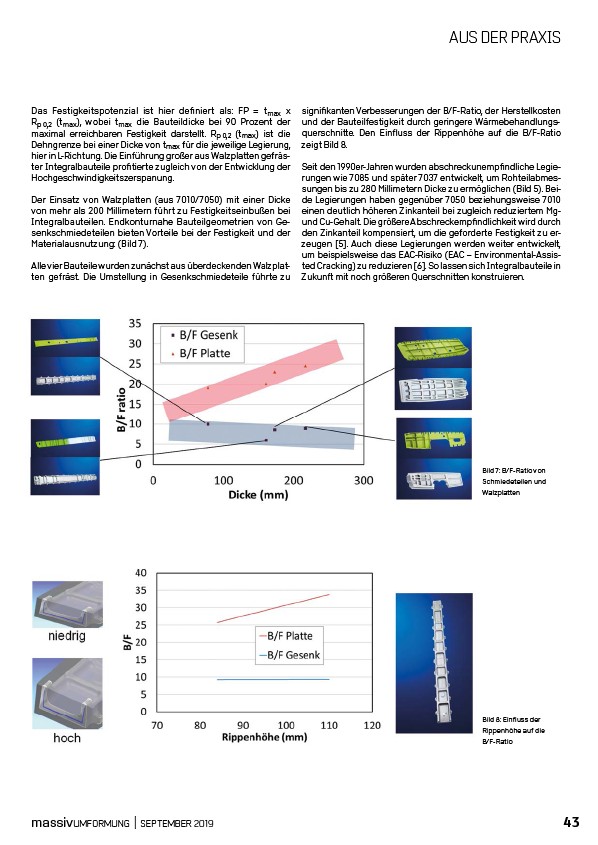

Der Einsatz

von Walzplatten

(aus 7010/7050) mit einer

Dicke

von mehr als 200 Millimetern

führt zu Festigkeitseinbußen

bei

Integralbauteilen.

Endkonturnahe

Bauteilgeometrien

von Gesenkschmiedeteilen

bieten

Vorteile

bei der Festigkeit

und der

Materialausnutzung:

(Bild 7).

Alle

vier Bauteile

wurden

zunächst

aus überdeckenden

Walzplatten

gefräst.

Die Umstellung

in Gesenkschmiedeteile

führte

zu

signifikanten

Verbesserungen

der B/F-Ratio,

der Herstellkosten

und der Bauteilfestigkeit

durch geringere

Wärmebehandlungsquerschnitte.

Den Einfluss

der Rippenhöhe

auf die B/F-Ratio

zeigt Bild 8.

Seit den 1990er-Jahren

wurden

abschreckunempfindliche

Legierungen

wie 7085 und später 7037 entwickelt,

um Rohteilabmessungen

bis zu 280 Millimetern

Dicke

zu ermöglichen

(Bild 5). Beide

Legierungen

haben

gegenüber

7050 beziehungsweise

7010

einen

deutlich

höheren

Zinkanteil

bei zugleich

reduziertem

Mg-

und Cu-Gehalt.

Die größere

Abschreckempfindlichkeit

wird durch

den Zinkanteil

kompensiert,

um die geforderte

Festigkeit

zu erzeugen

5. Auch diese

Legierungen

werden

weiter

entwickelt,

um beispielsweise

das EAC-Risiko

(EAC – Environmental

Assisted

Cracking)

zu reduzieren

6. So lassen

sich Integralbauteile

in

Zukunft

mit noch größeren

Querschnitten

konstruieren.

Bild 7: B/F-Ratio

von

Schmiedeteilen

und

Walzplatten

Bild 8: Einfluss

der

Rippenhöhe

auf die

B/F-Ratio

massivUMFORMUNG | SEPTEMBER 2019 43