AUTOR

Dipl.-Ing. Axel Roßbach

ist Technologie

Manager

Schmiedetechnik

bei der SMS group GmbH in

Mönchengladbach

AUS DER PRAXIS

Gesenkschmiedepressen

sind auf hohe

Taktraten

im Sekundenbereich

optimiert.

Je länger

ein Gesenk

nutzbar

ist, umso

besser.

Damit

die Gesenke

diesen

permanent

hohen

Belastungen

standhalten

können,

besitzt

der Sprühkopf

mit seiner

Kühl- und Schmieraufgabe

eine

Schlüsselfunktion.

Er befindet

sich am äußeren

Ende

einer

Sprühanlage

und wird zwischen

den Schmiedeoperationen

direkt

in die geöffneten

Gesenke

eingefahren.

Die SMS group hat nun mit der neuesten

Entwicklung

von

Sprühköpfen

neue Türen

aufgestoßen:

Die Sprühköpfe

werden

fast ausschließlich

im 3D-Druck beziehungsweise

durch

Additive

Manufacturing

aus Kunststoff

oder Metall

hergestellt.

Diese

innovative

Lösung

ist deutlich

kostengünstiger

für die

Anlagenbetreiber,

da sie vor allem

eine

völlig

neuartige,

individuell

optimierte

Gestaltung

der Köpfe

ermöglicht.

Sie reduziert

das Gewicht

auf ein Zehntel

bisheriger

Sprühköpfe

und

senkt damit

den Verschleiß

der Tragarme

signifikant.

Darüber

hinaus

erlaubt

die neue Technologie

die Herstellung

individueller

Sprühköpfe

„on demand“.

Das heißt für die Kunden:

höchste

Verfügbarkeit

der Teile

auch ohne

kostenintensives

Ersatzteillager.

MEHRSTUFIGE ENTWICKLUNG

Die Entwicklung

der endgültigen

Form erfolgte

in zwei Abschnitten.

Ursprünglich

sollte

nur der innere

Bereich

des Plattensprühkopfes

ersetzt

werden.

Dieser

Weg wird häufig

gewählt,

wenn ein konventionell

gefertigtes

Teil hin zum additiv

gefertigten

Teil weiterentwickelt

wird.

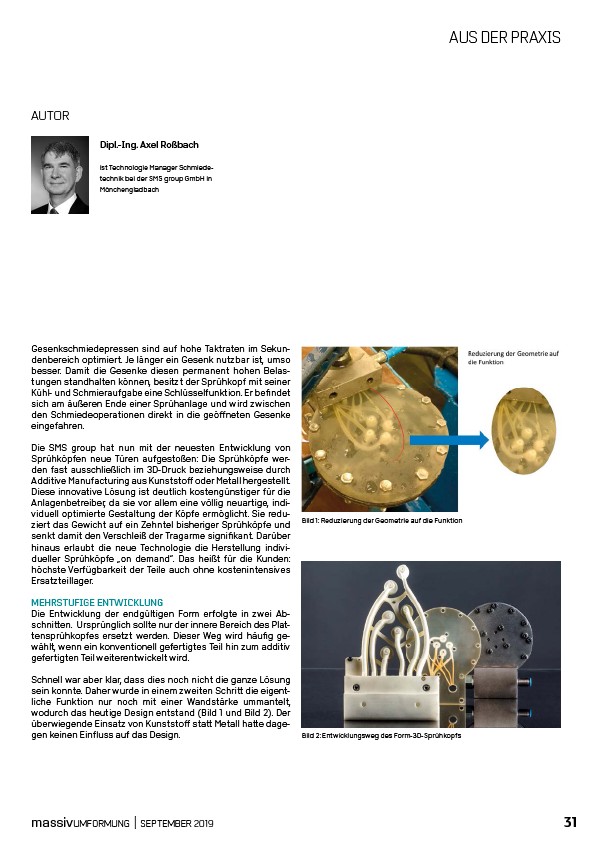

Schnell war aber klar, dass dies noch nicht die ganze

Lösung

sein konnte.

Daher

wurde

in einem

zweiten

Schritt die eigentliche

Funktion

nur noch mit einer

Wandstärke

ummantelt,

wodurch

das heutige

Design

entstand

(Bild 1 und Bild 2). Der

überwiegende

Einsatz

von Kunststoff

statt Metall

hatte

dagegen

keinen

Einfluss

auf das Design.

Bild 1: Reduzierung

der Geometrie

auf die Funktion

Bild 2: Entwicklungsweg

des Form-3D-Sprühkopfs

massivUMFORMUNG | SEPTEMBER 2019 31