IM FOKUS

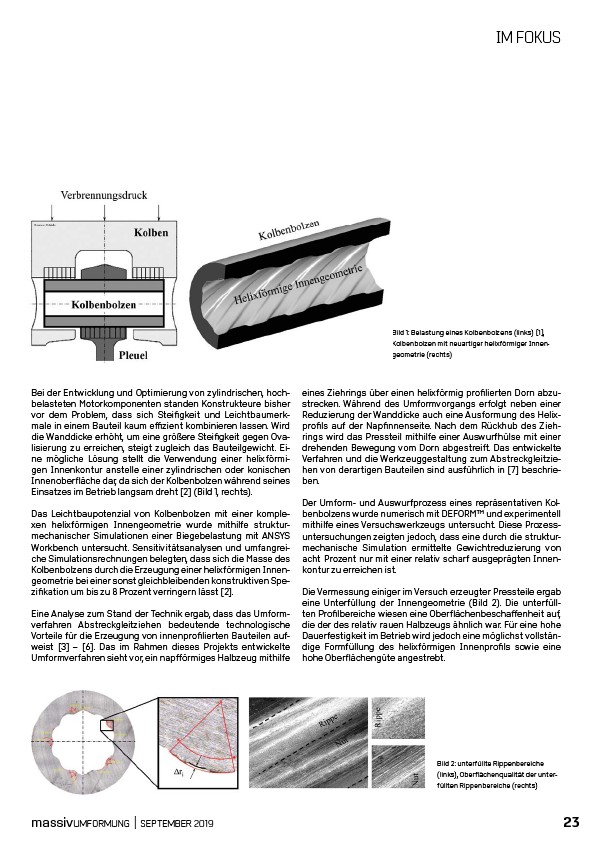

Bild 1: Belastung

eines

Kolbenbolzens

(links) 1,

Kolbenbolzen

mit neuartiger

helixförmiger

Innengeometrie

(rechts)

Bei der Entwicklung

und Optimierung

von zylindrischen,

hochbelasteten

Motorkomponenten

standen

Konstrukteure

bisher

vor dem Problem,

dass sich Steifigkeit

und Leichtbaumerkmale

in einem

Bauteil

kaum effizient

kombinieren

lassen.

Wird

die Wanddicke

erhöht,

um eine

größere

Steifigkeit

gegen

Ovalisierung

zu erreichen,

steigt zugleich

das Bauteilgewicht.

Eine

mögliche

Lösung

stellt die Verwendung

einer

helixförmigen

Innenkontur

anstelle

einer

zylindrischen

oder konischen

Innenoberfläche

dar, da sich der Kolbenbolzen

während

seines

Einsatzes

im Betrieb

langsam

dreht 2 (Bild 1, rechts).

Das Leichtbaupotenzial

von Kolbenbolzen

mit einer

komplexen

helixförmigen

Innengeometrie

wurde

mithilfe

strukturmechanischer

Simulationen

einer

Biegebelastung

mit ANSYS

Workbench untersucht.

Sensitivitätsanalysen

und umfangreiche

Simulationsrechnungen

belegten,

dass sich die Masse

des

Kolbenbolzens

durch die Erzeugung

einer

helixförmigen

Innengeometrie

bei einer

sonst gleichbleibenden

konstruktiven

Spezifikation

um bis zu 8 Prozent

verringern

lässt 2.

Eine

Analyse

zum Stand der Technik

ergab,

dass das Umformverfahren

Abstreckgleitziehen

bedeutende

technologische

Vorteile

für die Erzeugung

von innenprofilierten

Bauteilen

aufweist

3 – 6. Das im Rahmen

dieses

Projekts

entwickelte

Umformverfahren

sieht vor, ein napfförmiges

Halbzeug

mithilfe

eines

Ziehrings

über einen

helixförmig

profilierten

Dorn abzustrecken.

Während

des Umformvorgangs

erfolgt

neben

einer

Reduzierung

der Wanddicke

auch eine

Ausformung

des Helixprofils

auf der Napfinnenseite.

Nach dem Rückhub

des Ziehrings

wird das Pressteil

mithilfe

einer

Auswurfhülse

mit einer

drehenden

Bewegung

vom Dorn abgestreift.

Das entwickelte

Verfahren

und die Werkzeuggestaltung

zum Abstreckgleitziehen

von derartigen

Bauteilen

sind ausführlich

in 7 beschrieben.

Der Umform

und Auswurfprozess

eines

repräsentativen

Kolbenbolzens

wurde

numerisch

mit DEFORMTM und experimentell

mithilfe

eines

Versuchswerkzeugs

untersucht.

Diese

Prozessuntersuchungen

zeigten

jedoch,

dass eine

durch die strukturmechanische

Simulation

ermittelte

Gewichtreduzierung

von

acht Prozent

nur mit einer

relativ

scharf ausgeprägten

Innenkontur

zu erreichen

ist.

Die Vermessung

einiger

im Versuch

erzeugter

Pressteile

ergab

eine

Unterfüllung

der Innengeometrie

(Bild 2). Die unterfüllten

Profilbereiche

wiesen

eine

Oberflächenbeschaffenheit

auf,

die der des relativ

rauen

Halbzeugs

ähnlich

war. Für eine

hohe

Dauerfestigkeit

im Betrieb

wird jedoch

eine

möglichst

vollständige

Formfüllung

des helixförmigen

Innenprofils

sowie

eine

hohe Oberflächengüte

angestrebt.

Bild 2: unterfüllte

Rippenbereiche

(links), Oberflächenqualität

der unterfüllten

Rippenbereiche

(rechts)

massivUMFORMUNG | SEPTEMBER 2019 23