TECHNOLOGIE UND WISSENSCHAFT

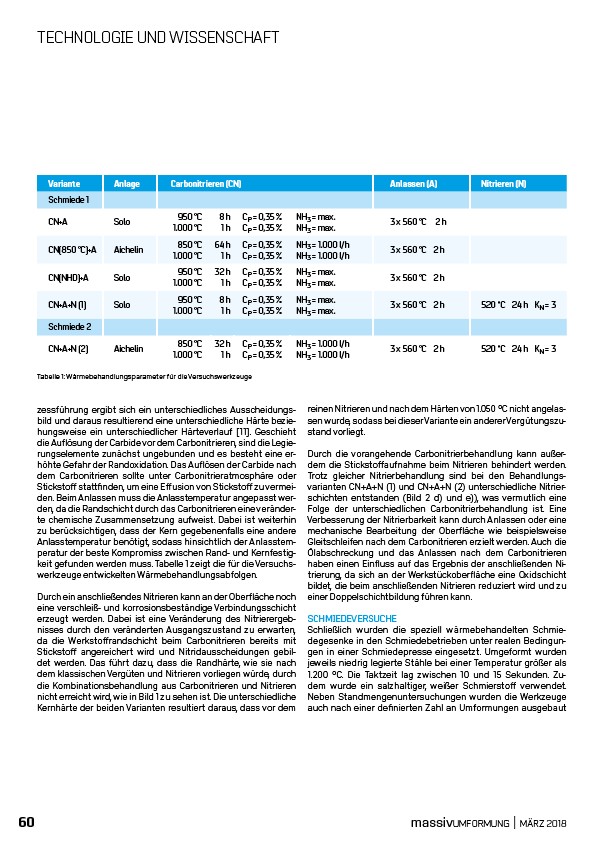

Variante Anlage Carbonitrieren (CN) Anlassen (A) Nitrieren (N)

Schmiede 1

CN+A Solo

950 °C

1.000 °C

8 h

1 h

CP = 0,35 %

CP = 0,35 %

CN(850 °C)+A Aichelin

850 °C

1.000 °C

64 h

1 h

CP = 0,35 %

CP = 0,35 %

CN(NHD)+A Solo

950 °C

1.000 °C

32 h

1 h

CP = 0,35 %

CP = 0,35 %

CN+A+N (1) Solo

950 °C

1.000 °C

8 h

1 h

CP = 0,35 %

CP = 0,35 %

Schmiede 2

CN+A+N (2) Aichelin

850 °C

1.000 °C

32 h

1 h

CP = 0,35 %

CP = 0,35 %

Tabelle 1: Wärmebehandlungsparameter für die Versuchswerkzeuge

zessführung

ergibt

sich ein unterschiedliches

Ausscheidungsbild

und daraus resultierend

eine unterschiedliche

Härte

beziehungsweise

ein unterschiedlicher

Härteverlauf

11. Geschieht

die Auflösung

der Carbide

vor dem Carbonitrieren,

sind die Legierungselemente

zunächst

ungebunden

und es besteht

eine erhöhte

NH3 = max.

NH3 = max.

NH3 = 1.000 l/h

NH3 = 1.000 l/h

NH3 = max.

NH3 = max.

NH3 = max.

NH3 = max.

NH3 = 1.000 l/h

NH3 = 1.000 l/h

Gefahr

der Randoxidation.

Das Auflösen

der Carbide

nach

dem Carbonitrieren

sollte

unter Carbonitrieratmosphäre

oder

Stickstoff

stattfinden,

um eine Effusion

von Stickstoff

zu vermeiden.

Beim Anlassen

muss die Anlasstemperatur

angepasst

werden,

da die Randschicht

durch das Carbonitrieren

eine veränderte

chemische

Zusammensetzung

aufweist.

Dabei

ist weiterhin

zu berücksichtigen,

dass der Kern gegebenenfalls

eine andere

Anlasstemperatur

benötigt,

sodass

hinsichtlich

der Anlasstemperatur

der beste

Kompromiss

zwischen

Rand- und Kernfestigkeit

gefunden

werden

muss. Tabelle

1 zeigt die für die Versuchswerkzeuge

entwickelten

Wärmebehandlungsabfolgen.

Durch ein anschließendes

Nitrieren

kann an der Oberfläche

noch

eine verschleiß

und korrosionsbeständige

Verbindungsschicht

erzeugt

werden.

Dabei

ist eine Veränderung

des Nitrierergebnisses

durch den veränderten

Ausgangszustand

zu erwarten,

da die Werkstoffrandschicht

beim Carbonitrieren

bereits

mit

Stickstoff

angereichert

wird und Nitridausscheidungen

gebildet

werden.

Das führt dazu,

dass die Randhärte,

wie sie nach

dem klassischen

Vergüten

und Nitrieren

vorliegen

würde,

durch

die Kombinationsbehandlung

aus Carbonitrieren

und Nitrieren

nicht erreicht

wird, wie in Bild 1 zu sehen ist. Die unterschiedliche

Kernhärte

der beiden

Varianten

resultiert

daraus,

dass vor dem

3 x 560 °C 2 h

3 x 560 °C 2 h

3 x 560 °C 2 h

3 x 560 °C 2 h 520 °C 24 h KN = 3

3 x 560 °C 2 h 520 °C 24 h KN = 3

reinen Nitrieren

und nach dem Härten

von 1.050 °C nicht angelassen

wurde, sodass

bei dieser

Variante

ein anderer

Vergütungszustand

vorliegt.

Durch die vorangehende

Carbonitrierbehandlung

kann außerdem

die Stickstoffaufnahme

beim Nitrieren

behindert

werden.

Trotz gleicher

Nitrierbehandlung

sind bei den Behandlungsvarianten

CN+A+N (1) und CN+A+N (2) unterschiedliche

Nitrierschichten

entstanden

(Bild 2 d) und e)), was vermutlich

eine

Folge

der unterschiedlichen

Carbonitrierbehandlung

ist. Eine

Verbesserung

der Nitrierbarkeit

kann durch Anlassen

oder eine

mechanische

Bearbeitung

der Oberfläche

wie beispielsweise

Gleitschleifen

nach dem Carbonitrieren

erzielt

werden.

Auch die

Ölabschreckung

und das Anlassen

nach dem Carbonitrieren

haben

einen

Einfluss

auf das Ergebnis

der anschließenden

Nitrierung,

da sich an der Werkstückoberfläche

eine Oxidschicht

bildet,

die beim anschließenden

Nitrieren

reduziert

wird und zu

einer Doppelschichtbildung

führen

kann.

SCHMIEDEVERSUCHE

Schließlich

wurden

die speziell

wärmebehandelten

Schmiedegesenke

in den Schmiedebetrieben

unter

realen

Bedingungen

in einer Schmiedepresse

eingesetzt.

Umgeformt

wurden

jeweils

niedrig

legierte

Stähle bei einer Temperatur

größer

als

1.200 °C. Die Taktzeit

lag zwischen

10 und 15 Sekunden.

Zudem

wurde

ein salzhaltiger,

weißer

Schmierstoff

verwendet.

Neben Standmengenuntersuchungen

wurden

die Werkzeuge

auch nach einer definierten

Zahl an Umformungen

ausgebaut

60 massivUMFORMUNG | MÄRZ 2018