IM FOKUS

Wie in allen

umformtechnischen

Prozessen

sind Umform

beziehungsweise

Reaktionskräfte

wesentliche

Verursacher

von Verschleiß

und Schäden

an Werkzeug

oder Maschine.

Eine einfache

und präzise

Beobachtung

dieser

Beanspruchungen

bietet

damit

auch einen zentralen

Zugang

für Prozessverbesserungen

und

Predictive

Maintenance

Ansätze.

Auf diesen

Ansätzen

basieren

die Services

Smart Correction

Aximus

und Smart Maintenance

Aximus

4.

Maschinenanbieter

sind gefordert,

Anlagen

zu verkaufen,

die

Überbeanspruchungen

erkennen

und Auslastungsinformationen

liefern.

Wo in der Vergangenheit

Überlastsicherungen

oder

einfache

Monitoringsysteme

ausreichten,

sind schon heute Lösungen

gefragt,

die umfassendes

Prozess

und Anlagenwissen

sowie

sicheres

Datenhandling

voraussetzen.

Die gestellte

Aufgabe

heißt demnach,

eine gesicherte

Grundlage

für nachhaltige

Lösungen

zu schaffen. Im Folgenden

wird der Weg einer systematischen

Systementwicklung

für die Aximus

Maschinen

dargestellt.

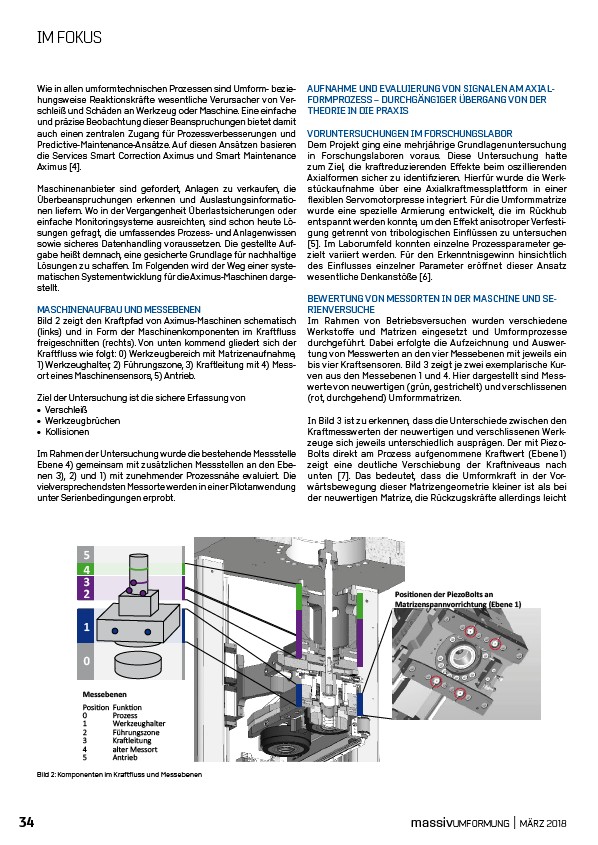

MASCHINENAUFBAU

UND MESSEBENEN

Bild 2 zeigt den Kraftpfad

von Aximus

Maschinen

schematisch

(links) und in Form der Maschinenkomponenten

im Kraftfluss

freigeschnitten

(rechts). Von unten

kommend

gliedert

sich der

Kraftfluss

wie folgt: 0) Werkzeugbereich

mit Matrizenaufnahme,

1) Werkzeughalter,

2) Führungszone,

3) Kraftleitung

mit 4) Messort

eines Maschinensensors,

5) Antrieb.

Ziel der Untersuchung

ist die sichere

Erfassung

von

• Verschleiß

• Werkzeugbrüchen

• Kollisionen

Im Rahmen

der Untersuchung

wurde

die bestehende

Messstelle

Ebene

4) gemeinsam

mit zusätzlichen

Messstellen

an den Ebenen

3), 2) und 1) mit zunehmender

Prozessnähe

evaluiert.

Die

vielversprechendsten

Messorte

werden

in einer Pilotanwendung

unter Serienbedingungen

erprobt.

AUFNAHME

UND EVALUIERUNG

VON SIGNALEN

AM AXIALFORMPROZESS

– DURCHGÄNGIGER

ÜBERGANG

VON DER

THEORIE

IN DIE PRAXIS

VORUNTERSUCHUNGEN

IM FORSCHUNGSLABOR

Dem Projekt

ging eine mehrjährige

Grundlagenuntersuchung

in Forschungslaboren

voraus.

Diese Untersuchung

hatte

zum Ziel, die kraftreduzierenden

Effekte

beim oszillierenden

Axialformen

sicher zu identifizieren.

Hierfür

wurde

die Werkstückaufnahme

über eine Axialkraftmessplattform

in einer

flexiblen

Servomotorpresse

integriert.

Für die Umformmatrize

wurde

eine spezielle

Armierung

entwickelt,

die im Rückhub

entspannt

werden

konnte, um den Effekt

anisotroper

Verfestigung

getrennt

von tribologischen

Einflüssen

zu untersuchen

5. Im Laborumfeld

konnten

einzelne

Prozessparameter

gezielt

variiert

werden.

Für den Erkenntnisgewinn

hinsichtlich

des Einflusses

einzelner

Parameter

eröffnet

dieser

Ansatz

wesentliche

Denkanstöße

6.

BEWERTUNG

VON MESSORTEN

IN DER MASCHINE

UND SERIENVERSUCHE

Im Rahmen

von Betriebsversuchen

wurden

verschiedene

Werkstoffe

und Matrizen

eingesetzt

und Umformprozesse

durchgeführt.

Dabei

erfolgte

die Aufzeichnung

und Auswertung

von Messwerten

an den vier Messebenen

mit jeweils

ein

bis vier Kraftsensoren.

Bild 3 zeigt je zwei exemplarische

Kurven

aus den Messebenen

1 und 4. Hier dargestellt

sind Messwerte

von neuwertigen

(grün, gestrichelt)

und verschlissenen

(rot, durchgehend)

Umformmatrizen.

In Bild 3 ist zu erkennen,

dass die Unterschiede

zwischen

den

Kraftmesswerten

der neuwertigen

und verschlissenen

Werkzeuge

sich jeweils

unterschiedlich

ausprägen.

Der mit PiezoBolts

direkt

am Prozess

aufgenommene

Kraftwert

(Ebene 1)

zeigt eine deutliche

Verschiebung

der Kraftniveaus

nach

unten 7. Das bedeutet,

dass die Umformkraft

in der Vorwärtsbewegung

dieser

Matrizengeometrie

kleiner

ist als bei

der neuwertigen

Matrize,

die Rückzugskräfte

allerdings

leicht

2 3 4 5

1

0

Messebenen

Position Funktion

0 Prozess

1 Werkzeughalter

2 Führungszone

3 Kraftleitung

4 alter Messort

5 Antrieb

Bild 2: Komponenten im Kraftfluss und Messebenen

Positionen der PiezoBolts an

Matrizenspannvorrichtung (Ebene 1)

34 massivUMFORMUNG | MÄRZ 2018